DC Grid als Netzinfrastruktur in der Industrie

Lesedauer – ca. 5 Minuten – Dieser Beitrag zeigt die Vorteile, die ein DC Grid in der industriellen Energieversorgungsarchitektur bietet. Dabei liegt das Hauptaugenmerk auf der Energieeffizienz sowie der Energieflexibilität in der Produktion.

Übersetzt bedeutet „DC Grid“ Gleichspannungsnetz. Der Begriff DC Grid wird heute meist für eine zentrale Gleichstrom-Netzinfrastruktur in Industrie- oder Produktionsanlagen verwendet. Das bedeutet, dass sämtliche Komponenten innerhalb eines abgeschlossenen Systems über eine Gleichspannungsquelle versorgt werden. Sie werden nicht wie bisher üblich über das gängige Wechselstromnetz versorgt. Neben einer ständig steigenden Anzahl an Studien zum DC-Grid werden auch immer häufiger Stimmen aus der Industrie laut, die eigene Produktion auf ein Gleichspannungsnetz umstellen zu wollen. Dafür gibt es verschiedene Gründe.

Schwierigkeiten mit der Wechselstromversorgung

Um die zugrundeliegende Problematik zu verstehen, welche zu einem Umdenken der Industrie führt, ist es notwendig, einen Blick auf die bedeutendsten elektrischen Verbraucher zu werfen. Mit einem Stromverbrauchsanteil von ca. 70% haben Elektromotoren den größten Energiebedarf in der Produktion.

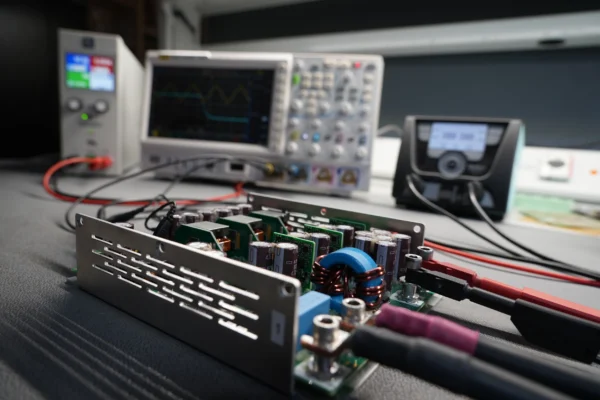

Für den effizienten Betrieb eines Elektromotors ist zur Regelung der Drehzahl ein Frequenzumrichter erforderlich. Diese aus Wechselstrom versorgten Frequenzumrichter erzeugen mittels eines Gleichrichters einen Gleichspannungszwischenkreis. Über diesen Gleichspannungszwischenkreis erzeugt ein Wechselrichter die erforderliche Wechselspannung für den Drehstrommotor.

Daraus resultieren zwei Probleme:

1. Frequenzumrichter erzeugen bei Gleichrichtung der Wechselspannung Oberschwingungen, welche das Versorgungsnetz verzerren. Um diese Spannungsverzerrungen im Versorgungsnetz auf Werte innerhalb gesetzlicher Bestimmungen zu begrenzen, sind aktive und passive Netzfilter notwendig. Die für Gleichrichter und Filter notwendige Elektronik erhöht zum einen die Kosten. Zum anderen ist eine effiziente Integration der Elektronik auf dem Motor nicht möglich. Daher werden Frequenzumrichter bisher meist in Schaltschränken untergebracht. Dies verursacht ebenfalls Kosten und Wirkungsgradeinbußen.

2. Arbeitet ein E-Motor im Bremsbetrieb, ändert sich die Richtung des Energieflusses. Der Gleichrichter im Frequenzumrichter ermöglicht aber keine Rückspeisung in das Wechselspannungsnetz. Das macht eine Abführung der Energie aus dem Gleichspannungszwischenkreis erforderlich. Diese Energieabführung erfolgt meist über einen extern zugeschalteten Bremswiderstand. Dieser wandelt die Energie in Wärme, die dann nicht weiter nutzbar ist.

Kostenreduktion mit einem DC Grid

Bisher verläuft die Versorgungsstruktur unidirektional über Fernleitungen, Verbundnetze und Lastverteilern vom Erzeuger zum Verbraucher. Durch den Einsatz von dezentralen, witterungsabhängig schwankenden Energieerzeugern wie Photovoltaik und Windenergie ist eine hohe Grundlastversorgung notwendig, um die Versorgungssicherheit zu erhalten. Das bedeutet, dass immer häufiger Erzeugungskapazitäten nicht effizient genutzt werden. Zudem treten Versorgungsengpässe auf, da vorhandene Energie auf Erzeuger- und Bedarf auf Verbraucherseite aktuell nicht aufeinander abgestimmt werden.

Gleichzeitig steigt die Komplexität der Produktionsanlagen durch elektronisch synchronisierte Bewegungsabläufe. Dies führt im Falle von Spannungseinbrüchen zu Produktionsausfällen und Fehlproduktion. Der halbstündige Stromausfall bei Samsung in Südkorea bewies das eindrucksvoll. Dabei wurden 11% der monatlich produzierten Flash-Speicher zerstört. Durch die Umstellung auf ein DC Grid kann vor Ort gewonnene Energie effizienter gespeichert werden. Dies gilt sowohl für Energie aus regenerativen Quellen als auch rekuperativen Verfahren. Der dafür notwendige Energiespeicher senkt die Energiekosten, allen voran beim Puffern von Lastspitzen. Zudem dient er zur Überbrückung von Netzausfällen.

Das Smart Grid

Die durch den Wegfall von Filter und Gleichrichter ermöglichte Integration der Elektronik in den Motor ermöglicht auch eine bessere Erfassung von Zustandsparametern. Mithilfe von Zustandsparametern wie Temperatur, Energiebedarf oder Fehlermeldungen der einzelnen Komponenten kann ein Netzwerkmanagement eine energiekosten- und prozessoptimierte Produktionssteuerung gewährleisten. Dies ist eine Grundvoraussetzung für eine erfolgreiche Umsetzung des Industrie 4.0 Standards.

Fazit

Lange Zeit galt in Bezug auf die industrielle Energieversorgung „never change a running system“. In Zeiten eines massiven energiepolitischen Umdenkens sowie einem technologischen Sprung bei der Energiespeicher- und Leistungselektronikentwicklung ist diese Haltung nicht mehr gerechtfertigt. Denn neben einer deutlichen Reduktion von Kosten und einer Einsparung des Energiebedarfs ist eine über das DC Grid versorgte Produktion robuster hinsichtlich schwankender Netzqualität. Zudem ist sie in der Lage, flexibel auf wechselnde Energieangebote zu reagieren.

Als Mitglieder der ODCA (Open DC Alliance) ist die Querom Elektronik GmbH ein Teil einer Allianz aus nationalen und internationalen Unternehmen. Diese Allianz hat sich zum Ziel gesetzt, ein internationales DC-Ecosystem aufzubauen. Wollen Sie mehr über die Vorteile von DC-Grids erfahren, dann lesen Sie unseren Artikel in der Elektronikpraxis – Das Netz im Blick, alle Fäden in der Hand.

Unsere Produkte und Dienstleistungen

Wir freuen uns auf Ihren Kontakt.

Anton Mitterreiter

Produktmanager

a.mitterreiter@querom.de

+49 8743 967197-4